Plantas

Obtenha sua

Solução agora!

Fique à vontade para entrar em contato conosco. Entraremos em contato com você em um ou dois dias úteis. Ou ligue para nós agora mesmo.

Ferro de redução direta ou ferro reduzido direto é amplamente considerado uma rota sustentável para a fabricação de ferro. O Shanghai Metallurgy Equipment Group, SME Group, como um parceiro confiável de EPC (Engenharia, Aquisição e Construção), somos especializados em fornecer soluções personalizadas e completas para plantas de ferro. Do projeto e construção ao gerenciamento da produção, a SME cuida de tudo e garante que sua planta funcione sem problemas.

Equipamentos principais da planta DRI

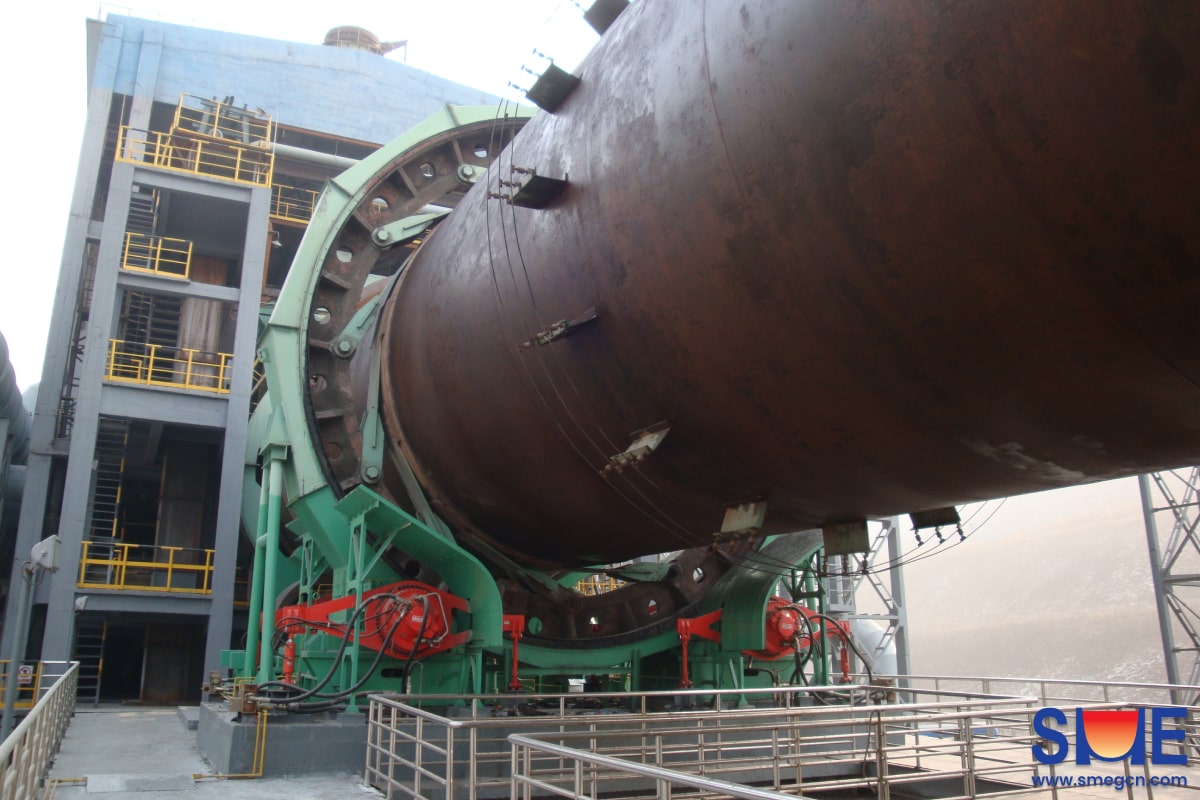

- Forno rotativo: Este método de fabricação de ferro usa um forno rotativo de rotação contínua como reator e carbono sólido como agente redutor para reduzir o pó de minério de ferro a ferro metálico por meio de reação de redução em fase sólida.

- Forno de cuba: É um método de redução direta de produção de ferro, que utiliza um agente redutor sólido para reduzir o minério de ferro por meio de aquecimento externo.

O Processo de Produção DRI

Nossas plantas de DRI são projetadas para otimizar cada etapa do processo de produção:

- Preparação de Matéria-prima

- Secagem e Trituração

- Carregamento automático

- Redução de torrefação

- Descarga Automática e Tratamento de Produtos

Por que escolher DRI para produção de ferro?

O processo de redução direta de ferro (DRI) é um método moderno e eficiente de produção de ferro a partir do minério de ferro. Ele se destaca por vários motivos:

- Eficiência energética: As plantas de DRI consomem menos energia em comparação com os altos-fornos tradicionais, o que as torna uma opção mais sustentável para a produção de ferro.

- Respeito ao meio ambiente: Com menos emissões de CO2, a produção de DRI é uma alternativa mais ecológica, alinhada com os esforços globais para reduzir as pegadas de carbono.

- Flexibilidade: As plantas de DRI não precisam fazer parte de uma planta de aço integrada, como é característico dos altos-fornos.

- Menor necessidade de matérias-primas: As usinas DRI são mais adequadas para países em desenvolvimento onde o fornecimento de carvão de coque de alto grau é limitado, mas onde a sucata de aço geralmente está disponível para reciclagem.

- Custo mais baixo: O investimento de capital inicial e os custos operacionais das usinas de redução direta são menores do que os das usinas siderúrgicas integradas.

- Qualidade do produto: O DRI produzido é de alta qualidade, adequado para uma série de aplicações, incluindo operações de fundição e fabricação de aço em fornos elétricos a arco (EAF).